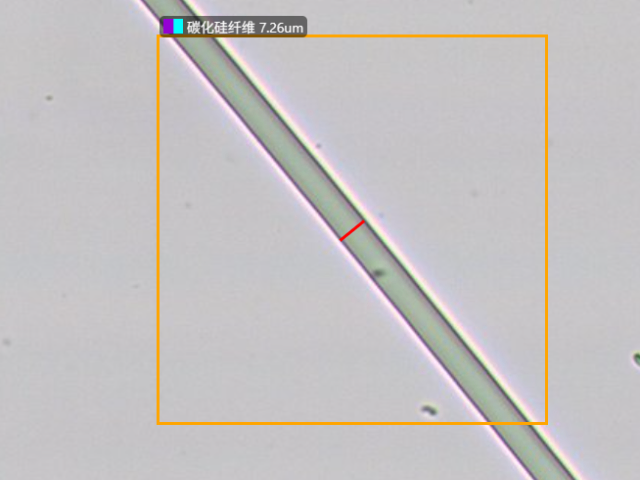

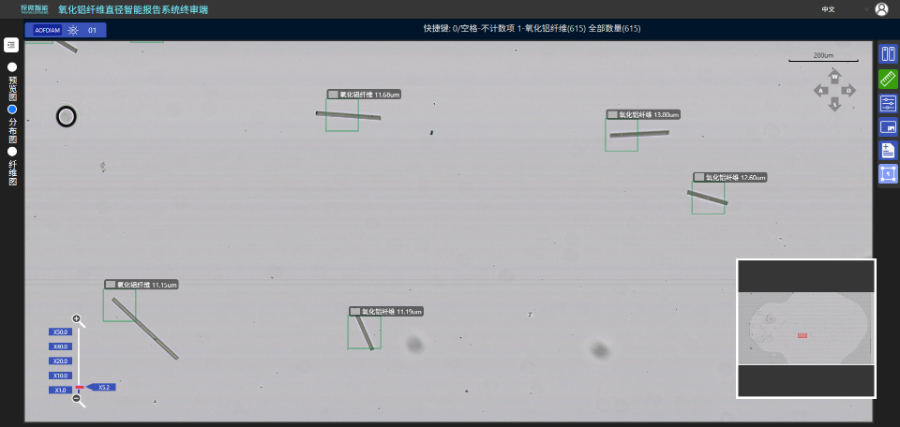

傳統手工檢測氧化鋁纖維,工作人員需要具備豐富的經驗才能準確測量,新手操作易出現失誤。而《新材料直徑自動化檢測設備》操作簡便,無需復雜培訓即可投入使用,降低了對操作人員的技能要求。同時,設備的自動化流程減少了人為操作環節,進一步降低了失誤率,讓氧化鋁纖維的檢測工作更易開展。碳化硅纖維在高溫環境下的穩定性與其直徑密切相關,直徑的細微差異可能影響其性能。傳統手工檢測數據準確性不足,難以捕捉這些細微差異。《新材料直徑自動化檢測設備》的高精度檢測,能精細測量直徑,多次誤差在 0.1μm 以內,可及時發現直徑的微小變化。這有助于企業在生產中嚴格把控碳化硅纖維的直徑,確保其在高溫環境下的穩定性能。適配多種新材料生產場景;河南國產新材料直徑自動化檢測設備哪家好

《新材料直徑自動化檢測設備》的直徑分布數據可與生產工藝參數進行實時比對分析。設備通過工業接口接收生產線的實時工藝參數(如熔融溫度、拉絲速度),并與同步檢測的直徑分布數據進行關聯分析,生成工藝 - 分布關聯報告。報告能直觀展示工藝參數變化如何影響直徑分布,例如溫度升高 10℃時,直徑分布峰值的偏移量等。這種實時比對功能幫助操作人員快速判斷工藝參數的合理性,及時調整以保證纖維直徑分布穩定,減少不合格品產生。為提升直徑分布數據的可讀性,《新材料直徑自動化檢測設備》的報告可添加動態標注。傳統報告的靜態標注難以突出關鍵信息,該設備允許在分布曲線上添加動態標注,例如鼠標懸停在分布峰值處時,自動顯示該峰值的直徑值、占比等詳細信息;點擊異常分布區間時,彈出可能的原因分析。這種交互式報告讓數據解讀更便捷,即使是非專業人員也能快速理解直徑分布的關鍵特征,提升了跨部門溝通效率。江蘇質檢用新材料直徑自動化檢測設備國產替代展示各直徑區間纖維占比;

針對超細直徑(小于 5μm)的新材料纖維,設備的高分辨率光學系統實現精細檢測。系統采用 4K 超清攝像頭配合顯微鏡頭,**小可識別 0.1μm 的直徑變化。在納米復合氧化鋁纖維的檢測中,能清晰捕捉直徑的微小波動;對超細碳化硅纖維的研發,高精度檢測數據助力探索直徑與納米結構的關聯規律,推動超細纖維材料的技術突破。傳統檢測報告的修改需重新生成,靈活性差。該設備的報告編輯功能允許在保留原始數據的前提下,添加注釋、補充說明等內容。例如,對研發中的碳化硅纖維檢測報告,可添加試驗環境說明;對客戶質疑的氧化鋁纖維數據,可附上復測對比注釋。修改記錄全程留痕,保證數據原始性的同時提升報告的溝通效率,滿足個性化報告需求。

《新材料直徑自動化檢測設備》的檢測艙內部采用無反光設計,消除環境光干擾。檢測艙內的反光會導致纖維邊緣成像模糊,影響直徑測量精度,傳統設備雖采取一定反光措施但效果有限。該設備的檢測艙內壁采用特殊吸光材料,配合多角度漫反射光源,徹底消除反光現象,纖維邊緣的成像清晰度提升 40%,直徑測量的邊緣識別誤差減少至 0.05μm 以內。這種光學優化設計為精細測量提供了穩定的成像環境,尤其對細直徑纖維的檢測精度提升更為明顯。保障每批產品直徑穩定性;

售后的技術支持體系深度綁定設備的算法參數優勢,確保用戶充分發揮設備性能。設備的核心算法可自動過濾 99.9% 的干擾項(污染、破碎纖維等),但在處理新型復合纖維時,可能需要調整識別閾值。售后團隊設立專職算法工程師,接受用戶提出的算法優化需求,例如某用戶生產的氧化鋁 - 碳化硅復合纖維存在界面干擾,工程師通過添加界面識別參數,使有效纖維識別率從 92% 提升至 98%,檢測數據更精細。參數指標中的 “3000 根 / 束全檢測” 功能,售后會培訓用戶如何通過軟件設置調整檢測密度:常規檢測用標準模式(3000 根),快速抽檢用精簡模式(1000 根),平衡效率與精度。此外,每月發布的算法升級包會通過云端推送,持續優化纖維交叉、彎曲的識別邏輯,讓設備的智能處理能力隨使用時間不斷提升,用戶無需額外付費即可享受技術迭代紅利。滿足大規模生產檢測需求。浙江本地新材料直徑自動化檢測設備哪個好

數據加密功能保障信息安全!河南國產新材料直徑自動化檢測設備哪家好

碳化硅纖維在航空航天等**領域的應用,對其直徑精度要求極高,傳統手工檢測難以達到要求。《新材料直徑自動化檢測設備》的高精度檢測能力,多次測量誤差在 0.1μm 以內,能滿足**領域對碳化硅纖維直徑精度的嚴苛要求,為其在**領域的應用提供質量保障。硅酸鋁纖維的客戶往往會對產品的檢測數據提出嚴格要求,傳統手工檢測報告難以滿足客戶需求。《新材料直徑自動化檢測設備》生成的詳細、精細的檢測報告,能充分展示硅酸鋁纖維的直徑質量,滿足客戶對數據的高標準要求,增強客戶對產品的信任度。河南國產新材料直徑自動化檢測設備哪家好