孝感定制PCB設計走線

設計工具與資源EDA工具:AltiumDesigner:適合中小型項目,操作便捷。CadenceAllegro:適用于復雜高速設計,功能強大。KiCad:開源**,適合初學者和小型團隊。設計規范:參考IPC標準(如IPC-2221、IPC-2222)和廠商工藝能力(如**小線寬/線距、**小過孔尺寸)。仿真驗證:使用HyperLynx、SIwave等工具進行信號完整性和電源完整性仿真,提前發現潛在問題。設計優化建議模塊化設計:將復雜電路劃分為功能模塊(如電源模塊、通信模塊),便于調試和維護。可制造性設計(DFM):避免設計過于精細的線條或間距,確保PCB制造商能夠可靠生產。文檔管理:保留設計變更記錄和測試數據,便于后續迭代和問題追溯。在信號線的末端添加合適的端接電阻,以匹配信號源和負載的阻抗,減少信號反射。孝感定制PCB設計走線

內容架構:模塊化課程與實戰化案例的結合基礎模塊:涵蓋電路原理、電子元器件特性、EDA工具操作(如Altium Designer、Cadence Allegro)等基礎知識,確保學員具備設計能力。進階模塊:聚焦信號完整性分析、電源完整性設計、高速PCB布線策略等**技術,通過仿真工具(如HyperLynx、SIwave)進行信號時序與噪聲分析,提升設計可靠性。行業專項模塊:針對不同領域需求,開發定制化課程。例如,汽車電子領域需強化ISO 26262功能安全標準與AEC-Q100元器件認證要求,而5G通信領域則需深化高頻材料特性與射頻電路設計技巧。哪里的PCB設計原理信號完整性仿真:分析反射、串擾、時序等問題。

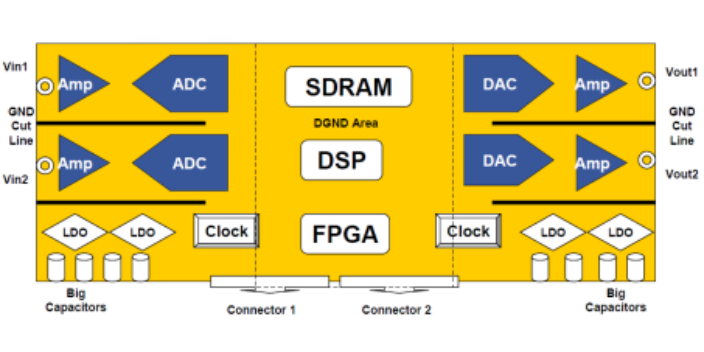

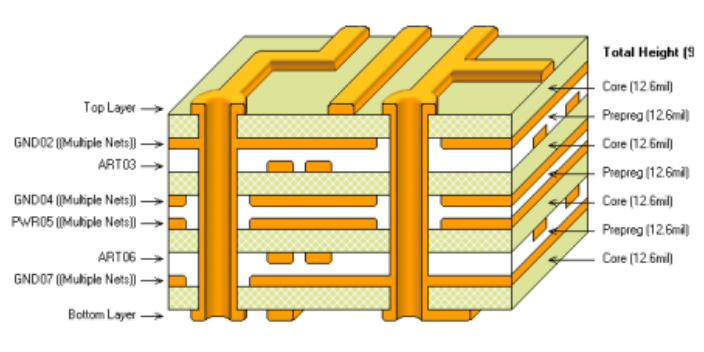

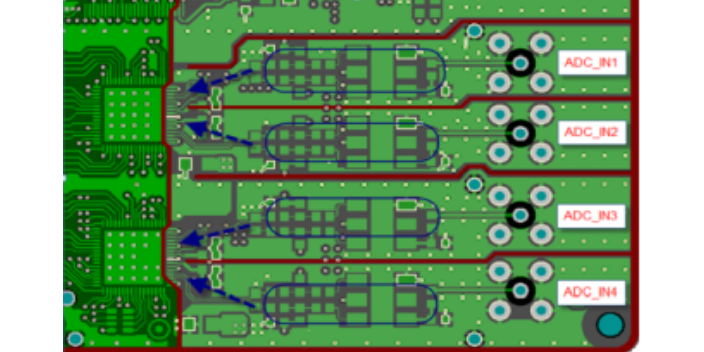

布線階段:信號完整性與電源穩定性走線規則阻抗匹配:高速信號(如DDR、USB 3.0)需嚴格匹配阻抗(如50Ω/90Ω),避免反射。串擾控制:平行走線間距≥3倍線寬,敏感信號(如模擬信號)需包地處理。45°拐角:高速信號避免直角拐彎,采用45°或圓弧走線減少阻抗突變。電源與地設計去耦電容布局:在芯片電源引腳附近(<5mm)放置0.1μF+10μF組合電容,縮短回流路徑。電源平面分割:模擬/數字電源需**分割,高頻信號需完整地平面作為參考。關鍵信號處理差分對:等長誤差<5mil,組內間距保持恒定,避免跨分割。時鐘信號:采用包地處理,遠離大電流路徑和I/O接口。

布線:優先布設高速信號(如時鐘線),避免長距離平行走線;加寬電源與地線寬度,使用鋪銅降低阻抗;高速差分信號需等長布線,特定阻抗要求時需計算線寬和層疊結構。設計規則檢查(DRC):檢查線間距、過孔尺寸、短路/斷路等是否符合生產規范。輸出生產文件:生成Gerber文件(各層光繪文件)、鉆孔文件(NCDrill)、BOM(物料清單)。設計規則3W規則:為減少線間串擾,線中心間距不少于3倍線寬時,可保持70%的電場不互相干擾;使用10W間距時,可達到98%的電場不互相干擾。微帶線與帶狀線:微帶線用于表層高速信號傳輸,帶狀線用于內層,具有更好的抗干擾能力。

總結:以工程思維驅動設計升級PCB設計需平衡電氣性能、可制造性與成本,**策略包括:分層設計:高速信號層(內層)與電源層(外層)交替布局,減少輻射;仿真驅動:通過SI/PI/EMC仿真提前發現問題,避免流片失敗;標準化流程:結合IPC標準與企業規范,降低量產風險。數據支撐:某企業通過引入自動化DRC檢查與AI布局優化,設計周期從12周縮短至6周,一次流片成功率從70%提升至92%。未來,隨著3D封裝、異構集成技術的發展,PCB設計需進一步融合系統級思維,滿足智能硬件對高密度、低功耗的需求。PCB設計是電子產品從概念到實體的重要橋梁。高效PCB設計走線

當 PCB 設計通過 DRC 檢查后,就可以輸出制造文件了。孝感定制PCB設計走線

封裝庫與布局準備創建或調用標準封裝庫,確保元器件封裝與實物匹配。根據機械結構(外殼尺寸、安裝孔位置)設計PCB外形,劃分功能區域(電源、數字、模擬、射頻等)。元器件布局優先級原則:**芯片(如MCU、FPGA)優先布局,圍繞其放置外圍電路。信號完整性:高頻元件(如晶振、時鐘芯片)靠近相關IC,縮短走線;模擬信號遠離數字信號,避免交叉干擾。熱設計:功率器件(如MOSFET、電源芯片)均勻分布,留出散熱空間,必要時添加散熱孔或銅箔。機械限制:連接器、安裝孔位置需符合外殼結構,避免裝配***。孝感定制PCB設計走線

- 黃岡高速PCB制板加工 2025-07-20

- 湖北專業PCB設計批發 2025-07-20

- 宜昌焊接PCB制版 2025-07-20

- 十堰定制PCB設計多少錢 2025-07-20

- 設計PCB設計批發 2025-07-20

- 孝感設計PCB制板銷售 2025-07-20

- 孝感定制PCB設計走線 2025-07-20

- 十堰了解PCB設計原理 2025-07-20

- 湖北了解PCB設計批發 2025-07-20

- 哪里的PCB設計原理 2025-07-20

- 廣東智能化明唐BMS保護板技術指導 2025-07-20

- 四川民用船衛星天線線束廠家供應 2025-07-20

- 福州供水變頻柜 2025-07-20

- 深圳遠程智能水表按需定制 2025-07-20

- 長沙產品極限高加速壽命試驗價格明細 2025-07-20

- 儲能產品外觀設計收費怎么樣 2025-07-20

- 惠山區智慧應急數據治理平臺哪家好 2025-07-20

- 比較實用的繁易伺服驅動器安裝尺寸說明 2025-07-20

- 金山區如何IGBT模塊設計 2025-07-20

- 成都繁易觸摸屏7寸 2025-07-20