啵啵魚調味汁來料加工

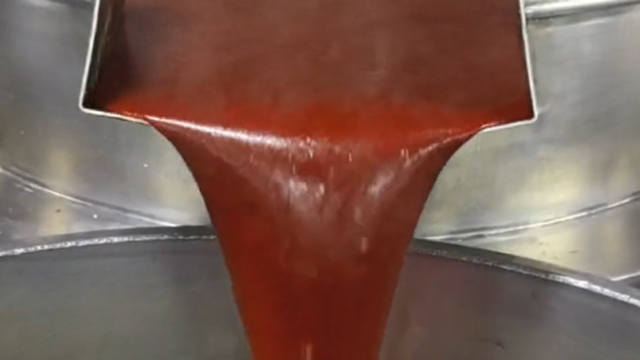

調味汁的攪拌環節是確保調味汁均勻混合的關鍵步驟。采用高速攪拌設備,通過強大的攪拌力,使各種原料充分融合。攪拌過程中,根據調味汁的特性和配方要求,精確控制攪拌速度和時間。對于一些含有顆粒狀原料的調味汁,如肉醬,在攪拌初期采用較低速度,使顆粒原料均勻分散,避免因速度過快而導致顆粒破碎,影響調味汁的口感。隨著攪拌的進行,逐漸提高攪拌速度,以增強原料之間的混合效果。一般情況下,攪拌時間控制在60-120分鐘之間,確保各種原料充分混合,形成均勻的調味汁混合物。調味汁代工廠由于大規模生產,在原材料采購上具有更強的議價能力,能夠以更低的價格獲取原材料。啵啵魚調味汁來料加工

品控部在稻盛食品調味汁質量保障體系中占據著主要的地位,承擔著確保產品質量安全、符合標準的重要職責。在原材料檢驗環節,品控部嚴格按照既定標準對每一批次的原材料進行細致檢測。在生產過程中,品控部通過設置多個質量檢測點,對調味汁的生產過程進行實時監控。在調味汁炒制階段,品控人員每隔一段時間便會對調味汁的色澤、香氣、口感等感官指標進行評估,同時利用專業儀器檢測調味汁的水分含量、鹽分含量、pH 值等理化指標。成品檢測是品控部工作的關鍵環節,對每一批次的成品調味汁進行嚴格的檢測。重慶小面調味汁配方復制調味汁經過嚴格的標準和流程,能夠確保調味汁的質量和安全性。

調味汁的文化傳承與創新:調味汁是飲食文化的重要載體,承載著不同地區的歷史和傳統。我們在研發過程中,既注重傳承經典的調味汁配方和制作工藝,如傳統的豆瓣醬、腐乳等,保留其獨特的風味和文化內涵;同時,也不斷進行創新,將現代的食品加工技術與傳統工藝相結合,開發出符合現代人口味和需求的新型調味汁產品。通過這種方式,我們不僅傳承了飲食文化,還為其注入了新的活力。我們的一些蔬菜調味汁中富含多種維生素和膳食纖維,不僅增加了調味汁的營養價值,還能為消費者的飲食提供更多的營養補充。

調味汁產品的大規模生產中,500kg和2噸自動炒鍋的高效生產能力得到了充分體現。當市場對某款調味汁產品的需求大幅增加時,車間可以同時啟用多臺自動炒鍋進行生產。以2噸自動炒鍋為例,每鍋炒制時間為2小時,每天可進行12批次的炒制,每天的產量可達24噸。假設市場對某款番茄沙司的月需求量為1000 噸,通過合理安排自動炒鍋的生產計劃,車間能夠在短時間內完成訂單生產任務,滿足市場需求。而且,自動炒鍋的連續生產能力強,能夠在長時間的生產過程中保持穩定的工作狀態,減少了因設備故障而導致的生產中斷,提高了生產效率和產品供應的穩定性。調味汁工廠成熟生產線和研發能力,可以快速推出產品,搶占市場先機。

稻盛食品調味汁車間的生產運營狀況,揭示其在生產流程、質量管理、部門協作以及技術創新等方面的特點,為企業的持續發展提供有針對性的改進建議,并為同行業企業提供可借鑒的實踐經驗。具體而言,以下幾個關鍵方面:一是調味汁車間的生產流程,明確各生產環節的操作規范、設備運行狀況以及時間成本等,找出可能存在的生產瓶頸和效率提升空間,以優化生產流程,提高生產效率。二是車間的質量管理體系,包括原材料采購檢驗、生產過程中的質量監控以及成品檢測等環節,其質量控制措施的有效性,完善質量管理體系,確保產品質量的穩定性和可靠性。調味汁的標準化生產有助于實現菜品的標準化。重慶小面調味汁配方復制

選擇調味汁代工廠,餐飲公司可以省去前期投資,只需根據實際需求采購,降低了固定成本和運營成本。啵啵魚調味汁來料加工

從工廠的生產流程角度來看,調味汁車間配備了一系列先進的生產設備,如 500kg 和 2 噸的自動翻炒鍋,能夠滿足不同批次不同要求的生產規模的需求,實現高效的調味汁炒制過程;全自罐裝設備以及全自動調味汁瓶裝生產線,確保了調味汁從生產到包裝環節的自動化與高效性,提高了生產效率,降低了人工成本,同時也減少了人為因素對產品質量的影響。產品傳送運帶和冷卻線的合理設置,保障了調味汁在生產過程中的順暢流轉和及時冷卻,有助于維持產品的品質和口感。啵啵魚調味汁來料加工

- 炸醬面調味醬包代工 2025-07-19

- 干鍋牛蛙醬料OEM定制工廠定制 2025-07-19

- 啵啵魚調味汁來料加工 2025-07-19

- 十三香小龍蝦醬包代工 2025-07-19

- 烤冷面調味醬汁工廠 2025-07-19

- 小吃刷醬OEM定制貼牌 2025-07-19

- 鐵板魷魚醬包調料廠 2025-07-18

- 餐飲調味汁食品廠 2025-07-18

- 黃燜雞調味料定制 2025-07-18

- 砂鍋米飯調味醬汁代工 2025-07-18

- 溫州市富氫水加盟電話 2025-07-19

- 遼寧藥食同源益生菌制造商 2025-07-19

- 萍鄉多維多益葵花籽油食用方法 2025-07-19

- 貴州枸杞糖肽介紹 2025-07-19

- 特別糖類生物耗材 2025-07-19

- 哪個品牌的桑葉茶比較好 2025-07-19

- 新北區超市用冰塊24小時服務 2025-07-19

- 青海紅酒品鑒售賣一體機服務電話 2025-07-19

- 內蒙古國內駝奶粉價格 2025-07-19

- 安徽新年年貨大禮包 2025-07-19