在玻璃纖維行業,檢測標準與數據公信力至關重要。《纖維直徑檢測設備》嚴格遵循GB/T7690.5標準設計,從樣本處理到報告生成全流程合規。系統通過精細定位玻璃纖維(100%)和自動去除干擾內容,確保測量數據真實可靠。自動生成的檢測報告包含標準要求的所有參數,可直接用于第三方認證或客戶審核。企業使用該系統,既能規避人工檢測的合規風險,又能通過標準化數據增強市場信任度,為產品進入市場提供有力支撐,讓檢測數據真正轉化為生產力,推動玻璃纖維產品向高性能、高穩定性方向迭代升級。全自動玻璃纖維直徑報告系統如何突破傳統檢測瓶頸?廣東科研級纖維直徑檢測設備解決方案

科研與生產的協作往往受限于地域,而《纖維直徑檢測設備》打破這一壁壘。它支持遠程協助數據共享,用戶可通過云端實時查看檢測數據與報告。配合輔助分析和數據分析功能,科研團隊能遠程完成纖維直徑的關聯性研究,企業也能跨部門同步生產數據優化工藝。對于不便現場送檢的客戶,系統提供郵寄樣本測試服務,3分鐘生成報告后,用戶可在線查收結果,無需等待物流往返。這種“檢測-分析-協作”一體化模式,讓玻璃纖維研究與生產突破時空限制,加速成果轉化與產能升級。北京穩定性高纖維直徑檢測設備選擇檢測數據直接驅動閉環降低生產不良率。

地域不應成為玻璃纖維檢測的阻礙,《纖維直徑檢測設備》充分考慮客戶需求,支持用戶郵寄樣本到公司測試,并提供在線查看測試結果服務。身處異地的科研團隊、生產企業,只需將樣本寄出,便能借助系統3min快速生成報告的優勢,短時間內獲取檢測數據。同時,系統支持遠程協助數據共享與輔助分析功能,科研人員可遠程實時交流探討,依據詳細數據進行深入研究。這種便捷送檢、遠程協作的模式,打破空間限制,讓玻璃纖維檢測變得輕松高效,加速科研進程與生產優化。

玻璃纖維的生產工藝優化需要可靠的數據支撐。《纖維直徑檢測設備》通過0.1um的高精度測量與全片覆蓋,提供纖維直徑的海量數據。系統支持自動生成趨勢分析圖表,直觀展示不同工藝參數對纖維直徑的影響。結合遠程協助功能,工程師可實時查看數據并調整生產參數,實現“檢測-分析-優化”的閉環管理。這種數據驅動的工藝改進模式,幫助企業提升產品一致性,降低不良率,在激烈的市場競爭中占據技術優勢。直徑差異過大的纖維在生產線上易造成設備磨損。例如,不均勻的纖維束通過高速紡絲機時,會加劇噴嘴、導絲器的機械損耗,增加維護頻率與成本。《纖維直徑檢測設備》通過24小時無人值守監測,實時預警直徑異常波動,幫助企業提前調整工藝參數。系統支持遠程協助功能,技術人員可在線診斷設備狀態,減少停機檢修時間,將設備壽命延長30%以上,降低維護成本。是企業降本增效的良好解決方案檢測報告自動關聯生產批次信息?

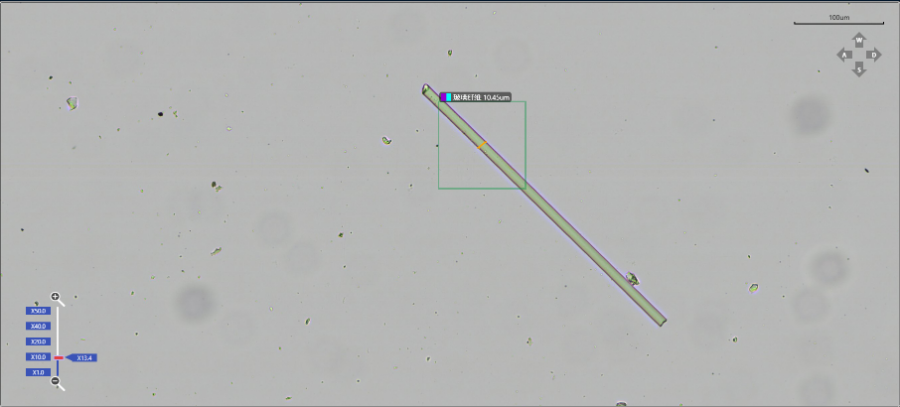

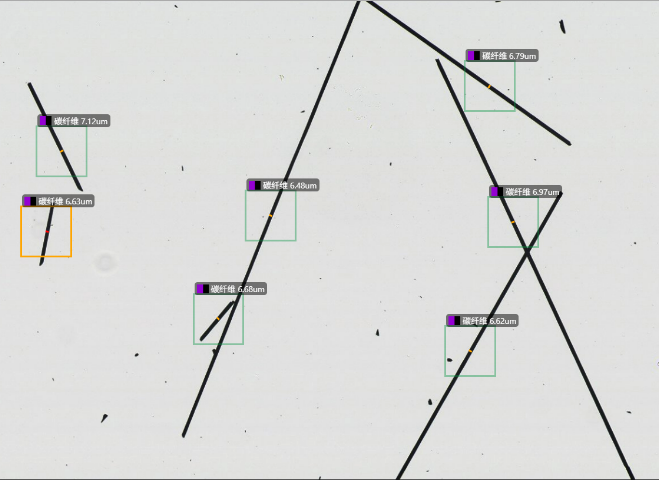

纖維直徑檢測設備是杭州探微智能科技有限公司使用人工智能技術研究的高清掃描儀,可以展示纖維的實際效果;使用人工智能技術對紡織纖維成分進行直徑測量,能夠尋找到掃描出來的數字圖像每一根纖維,并對纖維的直徑進行自動測量,使用人工智能分析每一根纖維直徑,可以統計測量纖維束的數量、平均直徑、直徑標注差、直徑范圍、變異系數、直徑間距為1的每組纖維數量和占比。支持24小時無人值守掃描,對掃描出來的圖像后臺自動分析,提取每一根纖維,使用人工智能技術計算纖維的含量和直徑,適用于天然和非天然纖維。并且支持云存儲服務,檢驗人員可以進行遠程訪問和審核,不需要在實驗室進行辦公,支持對每一根纖維類型的修改,自動出具檢測報告。極大地節省了人力成本。纖維直徑檢測設備產品工作流程如下來源:制樣階段:實驗室技術人員按照標準流程制作紡織纖維玻片樣本。掃描階段:將制好的玻片樣本放入設備中,設備會自動識別并掃描玻片位置,將物理玻片信息轉換為高精度的數字玻片信息。數據處理:數字玻片信息自動上傳至后臺服務器,系統利用人工智能技術對所有掃描圖像進行分析,提取并識別其中的纖維成分。自動聚焦系統,無需人工干預即可完成焦距校準。北京工業用纖維直徑檢測設備案例

實時數據看板支持移動端監控;廣東科研級纖維直徑檢測設備解決方案

在軌道交通領域,玻璃纖維復合材料用于制造車廂內飾、制動部件等。直徑差異過大會導致材料耐磨性下降,增加部件更換頻率。《纖維直徑檢測設備》通過24小時無人值守監測,實時預警直徑異常波動。系統支持智能排產功能,動態調整檢測計劃,幫助企業實現材料全生命周期管理,將制動部件壽命延長25%,保障軌道交通運行安全。 在玻璃纖維藝術制品中,直徑差異過大會導致表面紋理不連貫,影響藝術效果。《纖維直徑檢測設備》通過全片測量與自動生成報告,為藝術家提供纖維直徑的詳細數據。系統支持輔助分析功能,自動生成纖維分布美學評估,幫助創作者實現材料特性與藝術表達的完美結合,提升玻璃纖維藝術品的市場價值。廣東科研級纖維直徑檢測設備解決方案