殘余扭矩的測量方法有哪些

殘余扭矩的測量方法及行業應用指南

一、主要測量方法詳解

1. 再擰緊扭矩法

-

原理:在已擰緊的螺栓上繼續擰緊一個小的角度(通常不超過15°),當螺栓從靜摩擦轉為動摩擦的瞬間,儀表顯示的峰值扭矩即為殘余扭矩值。

-

操作要點:

-

轉角控制精度需在±3%以內,建議配合角度傳感器使用。

-

工具成本可控(數顯扳手價格約3000-8000元),在汽車主機廠裝配線應用率達75%以上。

-

適用場景:生產現場快速檢測,尤其適合硬連接(如發動機連桿螺栓)。

2. 檢測扭矩法

-

原理:通過設定工藝要求的檢測扭矩閾值(Mp),在持續施壓過程中觀察螺栓是否轉動。若施加該扭矩后螺栓未轉動則判定合格。

-

操作要點:

-

檢測扭矩通常設定為設計扭矩的80-90%,需提前進行扭矩-夾緊力標定試驗。

-

尤其適合預涂膠螺栓(如樂泰243膠),可避免破壞已固化的防松膠層。

-

適用場景:膠粘螺栓的專項檢測,如變速箱裝配。

3. 剩余扭矩法(擰松-擰緊法)

-

原理:先逆向旋轉10-30°解除靜摩擦干擾,再正向擰回原位記錄扭矩值。此方法對高摩擦系數連接副(μ≥0.18)的測量誤差比直接測量降低40%。

-

操作要點:

-

操作時間較再擰緊法增加約50%,適用于風電塔筒螺栓等特殊工況。

-

需通過統計方法確定監控范圍(如正態分布的3σ原則)。

-

適用場景:高摩擦系數或軟連接場景的精確測量。

4. 擰松法

-

原理:通過逆向旋轉讀取初始松動扭矩,雖能直接反映軸向預緊力,但會完全破壞原有連接狀態。

-

操作要點:

-

重復擰松三次后螺栓夾緊力衰減達15%,因此只限于用于維修檢測場景。

-

需將讀取的峰值扭矩乘以系數(1.1-1.2)以估算殘余扭矩。

-

適用場景:維修后的快速驗證,如設備維護。

5. 超聲波測量法

-

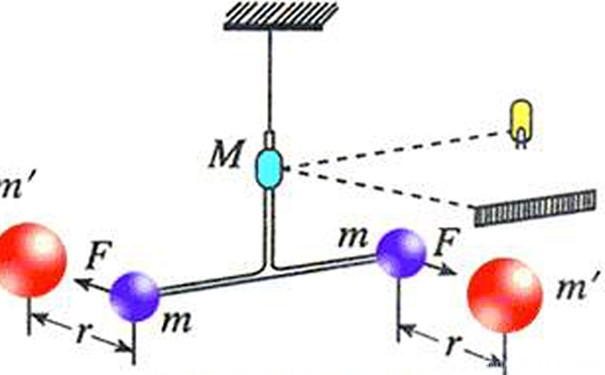

原理:基于聲彈性效應原理,通過測量縱波傳播時間變化(精度達0.1ns)計算軸向應力。

-

操作要點:

-

夾緊力檢測誤差≤5%,但設備成本超過20萬元,且需要專業耦合劑處理表面。

-

適合航空發動機等高價值部件的實驗室檢測。

-

適用場景:研發階段的高精度測量,如航空航天領域。

6. 其他方法

-

劃線法:在螺栓或螺母頭部與被連接體上劃線確認原始位置,然后松開再擰緊到原位,通過扭矩值計算殘余扭矩。但此方法測量過程不能保證精確性,容易存在質量風險,一般只建議在拆解區域使用。

-

返松法:通過讀取螺栓開始轉動時的瞬時扭矩值,并乘以一個系數(約為1.1至1.2)來估算殘余扭矩。但此方法測量偏差較大,建議在拆解分析時使用。

二、行業應用案例與標準

1. 汽車行業

-

應用案例:某汽車主機廠采用再擰緊法,將換電螺栓重復使用次數從5次提升至50次。通過設定轉角控制精度(±3%以內),并配合角度傳感器使用,確保測量準確性。

-

標準要求:遵循ISO 16047標準,動態扭矩法測量值約為初始緊固扭矩的70-85%時為合格。

2. 航空航天領域

-

應用案例:某航天機構采用超聲波測量法,對航空發動機螺栓進行實驗室檢測,夾緊力檢測誤差≤5%。通過高精度扭矩傳感器(精度達±0.5%)確保飛行安全。

-

標準要求:對關鍵部件連接殘余扭矩測量使用高精度設備,并遵循VDI 2645-part3標準進行數據評估。

3. 建筑行業

-

應用案例:橋梁建設中,每隔一段時間對螺栓連接殘余扭矩進行測量,確保結構安全。采用再擰緊法或檢測扭矩法進行快速檢測,并結合統計方法分析數據趨勢。

-

標準要求:遵循相關建筑規范,對重要結構螺栓進行定期檢測,并記錄測量數據以便后續分析。

4. 風電領域

-

應用案例:某風電企業針對塔筒螺栓,先用再擰緊法初檢,再對5%的樣本進行超聲波復檢,使質量成本降低32%的同時保證了0ppm的泄漏不良率。

-

標準要求:結合工業物聯網的在線測量系統,對風電設備螺栓進行實時監控和預警。

三、測量精度提升的實踐要點

-

工具校準:

-

數顯扳手需每5000次或半年進行標定(參照JJG 707標準)。

-

壓電式傳感器在環境溫度每變化10℃時需重新歸零校正。

-

操作規范:

-

施力速度控制在5-15°/s可有效減少慣性誤差。

-

使用智能扭矩工具(如Atlas Copco的QST系列扳手)動態調整工藝參數,提升裝配質量一致性。

-

數據記錄與分析:

-

測量數據應詳細記錄,包括測量時間、測量位置、測量值等。

-

對測量數據進行統計分析,計算平均值、標準差等參數,并繪制品質趨勢圖以便后續分析。

-

組合檢測策略:

-

對特殊工況或高價值部件,可采用組合檢測策略(如再擰緊法+超聲波法)以提高測量準確性和可靠性。

通過上述方法和實踐要點,可系統化地提升殘余扭矩測量的準確性和效率,確保連接件的安全性和可靠性。