螺栓為什么可以過屈服擰緊

螺栓可以過屈服擰緊的機理與工程實踐

一、主要機理:材料特性與設計冗余

1. 材料屈服后的承載能力

-

屈服到斷裂的安全空間:螺栓材料從屈服強度到抗拉強度之間存在10%-20%的冗余空間。例如,10.9級gaoqiang螺栓的屈服強度為940MPa,抗拉強度為1040MPa,這意味著即使螺栓進入塑性階段,仍需進一步增加10%-20%的載荷才會導致斷裂。

-

應變硬化效應:在塑性變形階段,材料因應變硬化而變得更難變形,屈服點實際上被提高。這種特性使得螺栓在過屈服后仍能保持一定的承載能力。

2. 彈性恢復與殘余預緊力

-

塑性變形后的彈性恢復:雖然螺栓發生了塑性變形,但卸載后會有一定的彈性恢復,這有助于保持夾緊力。例如,過屈服擰緊后,殘余軸向預緊力可能因彈性恢復而增加,從而提高連接的可靠性。

二、工程實踐:過屈服擰緊的實現方法

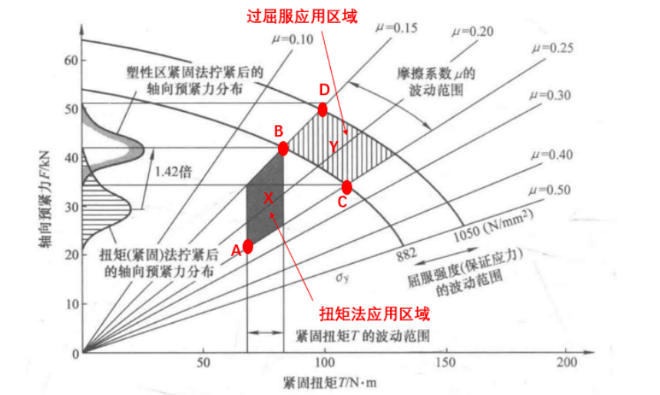

1. 扭矩轉角法

-

工藝原理:通過控制轉角來確保預緊力的一致性,減少摩擦系數波動的影響。例如,在汽車行業中,過屈服擰緊被廣泛應用于總裝車間,通過合理設計擰緊角度(如45°、90°或180°),可以在保證螺栓利用率的同時,避免斷裂風險。

-

案例:某汽車主機廠采用扭矩轉角法,將換電螺栓的重復使用次數從5次提升至50次,通過設定轉角控制精度(±3%以內),并配合角度傳感器使用,確保測量準確性。

2. 屈服點法

-

工藝原理:通過監測扭矩-轉角曲線的斜率變化,當斜率下降至特別大值的1/2-1/3時,判定螺栓達到屈服點并停止擰緊。這種方法夾緊力精度高,受摩擦系數影響小。

-

應用場景:適用于對預緊力精度要求極高的場景,如航空航天領域的關鍵螺栓連接。

三、優缺點分析

1. 優點

-

提高連接可靠性:通過塑性變形,螺栓更緊密地貼合連接件,減少松動風險。

-

應變硬化效應:提高螺栓的疲勞極限,使其在動載荷下不易發生疲勞失效。

-

螺栓利用率特別大化:過屈服擰緊可使螺栓的利用率達到100%,而傳統扭矩法的利用率只為50%-90%。

2. 缺點

-

疲勞壽命降低:塑性變形可能導致螺栓內部結構變化,容易產生裂紋,降低疲勞壽命。

-

工藝控制要求高:需要精確控制扭矩或轉角,以避免螺栓斷裂。

-

不可重復使用:過屈服擰緊后的螺栓通常不可重復使用,因為塑性變形會導致其性能下降。

四、行業應用與標準

1. 汽車行業

-

應用案例:某主機廠通過控制螺栓潤滑劑摩擦系數在0.08-0.16(VDI 2230要求),將關鍵螺栓的扭矩散差從±15%降至±8%,同時靜態扭矩保持率提升至90%。

-

標準要求:GB/T 3098.1-2010規定,gaoqiang度螺栓的摩擦系數需通過潤滑劑調整,確保裝配后預緊力符合設計要求。

2. 航空航天領域

-

應用案例:某航空發動機采用高摩擦系數涂層(),使螺栓靜態扭矩保持率從75%提升至90%,但需每500飛行小時檢測一次。

-

標準要求:ASME B18.2.1規定,gaoqiang度螺栓的摩擦系數需通過潤滑劑調整,確保靜態扭矩滿足設計要求。

3. 建筑行業

-

應用案例:橋梁建設中,通過增大摩擦系數(如使用砂紙打磨連接面),使gaoqiang度螺栓的靜態扭矩合格率從85%提升至95%。

-

標準要求:GB/T 3632-2008要求,鋼結構螺栓的摩擦系數≥0.11,以確保靜態扭矩達標。

五、總結

螺栓可以過屈服擰緊的原因在于其材料特性和設計冗余,以及通過合理的工藝控制(如扭矩轉角法)來平衡扭矩需求與裝配質量。過屈服擰緊通過利用材料的應變硬化效應和彈性恢復特性,提高了連接的可靠性和螺栓的利用率,但需要精確的工藝控制和定期檢測維護,以確保安全性和耐久性。