順義區(qū)國產鉆頭廠家直銷

蘇氏鉆頭在船舶制造中的應用:船舶制造中,需要在各種金屬板材和結構件上鉆孔,以實現(xiàn)部件的連接和裝配。由于船舶結構龐大,使用的材料多為高強度鋼材,對蘇氏鉆頭的強度和耐磨性要求較高,因此在對高速鋼材質中加入了8%鈷元素,使得蘇氏高鈷鉆頭的硬度和耐磨性能夠對高強度鋼件進行加工,在船體焊接前的準備工作中,麻花鉆和擴孔鉆用于加工定位孔和連接孔,確保焊接部件的準確安裝;在船舶內部管道和設備的安裝過程中,也需要使用不同規(guī)格的蘇氏鉆頭進行鉆孔作業(yè)。此外,隨著船舶制造技術的發(fā)展,對鉆孔精度和效率的要求不斷提高,蘇氏鉆頭和孔工藝逐漸應用于船舶制造領域,以提升船舶的質量和建造效率。蘇氏鉆頭斷裂多因軸向力過大或剛性不足,合理修磨橫刃和選擇切削參數可有效預防。順義區(qū)國產鉆頭廠家直銷

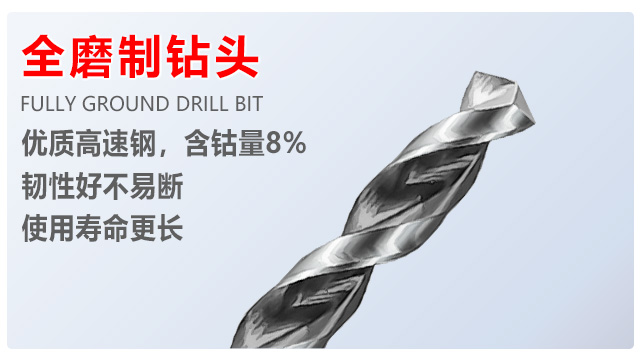

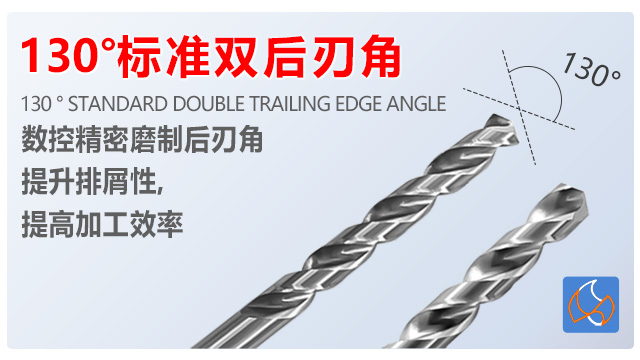

對于加工有一定要求的企業(yè)來說,蘇氏鉆頭是不可或缺的工具。其選用的高速鋼,經過嚴格的質量把控和特殊處理,具有出色的綜合性能。全磨制工藝結合數控精密磨制的后刃角,讓鉆頭的切削刃更加鋒利且耐用。在加工銅件、鍍鋅鐵和高硬度鋼件時,蘇氏鉆頭能夠輕松快速打孔,展現(xiàn)出削鐵如泥的強大實力。同時,大容量排屑槽的設計能夠對加工過程中產生的切屑能夠迅速排出,減少了加工阻力,降低了切削溫度,提高了加工表面的質量,并且延長了鉆頭的使用壽命,為企業(yè)降低了生產成本,提升了市場競爭力。順義區(qū)國產鉆頭廠家直銷硬質合金鉆頭因高硬度和優(yōu)異的耐熱性,成為不銹鋼、淬火鋼等難切削材料加工的主要工具。

錐柄鉆頭的重型機床部件加工,重型機床自身部件加工需強大切削力,蘇氏錐柄鉆頭為此而生。采用高速鋼,經全磨制工藝和數控精密磨制后刃角,具備強大的切削性能。錐柄與重型機床主軸緊密配合,可承受巨大扭矩。在加工重型機床床身、立柱等大型部件時,面對高硬度鑄鐵、合金鋼材料,其鋒利耐磨的刃口能快速切削,實現(xiàn)高效加工。大尺寸排屑槽配合機床強力排屑裝置,及時清理大量切屑,確保加工過程順暢。憑借穩(wěn)定可靠的性能,保障重型機床部件的加工精度與效率,為重型機床的質量與性能奠定基礎。

鍍鈦麻花鉆頭的汽車零部件加工:在汽車制造行業(yè),蘇氏鍍鈦麻花鉆頭在零部件加工中,以含鈷漢高速鋼為基體,經全磨制工藝和數控精密磨制后刃角,使得鉆頭鋒利耐磨,搭配鉆頭經過工業(yè)級鍍鈦工藝,使得鍍鈦麻花鉆兼具了高硬度與耐熱性,能夠較好的在零部件加工中加工順暢。在加工汽車發(fā)動機缸體、變速箱殼體等關鍵部件時,鍍鈦麻花鉆頭憑借鋒利刃口實現(xiàn)高效切削,降低加工時間。涂層能夠減少切屑粘連,排屑順暢無阻,避免切屑劃傷工件表面,保證零部件的尺寸精度與表面質量,能夠滿足汽車制造業(yè)對高精度、高效率加工的嚴苛要求,助力提升汽車零部件的生產質量與效率。加工鋼件時,蘇氏鉆頭的切削速度一般在15-30m/min,進給量為0.1-0.3mm/r。

蘇氏鉆頭是工業(yè)領域常用的切削工具,其主要材質采用了高速鋼,而鈷的元素加入賦予了蘇氏高鈷鉆頭良好的硬性和耐磨性,即便在高溫切削環(huán)境下,依然能保持較高的硬度和耐磨性。蘇氏高鈷鉆頭通過數控精密磨制雙刃后角,使得鉆頭的切削刃具備鋒利耐磨和削鐵如泥的特性,進一步提升了材料的強度和鋒利。在機械加工中,蘇氏高鈷鉆頭常用于加工鑄鐵、碳鋼和不銹鋼等一些難金屬切削材料,憑借含鈷高速鋼的硬度和韌性,能夠在保證切削精度的同時,有效延長使用壽命。它的螺旋槽設計有助于切屑的排出,能夠避免切屑堵塞影響加工質量,在一般的加工作業(yè)中發(fā)揮重要作用。在建筑裝修、管道安裝等領域,蘇氏1/2 柄鉆常用于銅件和鋼件等材料上鉆較大直徑的孔,滿足安裝固定等需求。天津高鈷鉆頭專賣店

數控精密磨制技術可精確的校準蘇氏鉆頭的參數,確保主切削刃對稱度誤差小于0.02mm。順義區(qū)國產鉆頭廠家直銷

蘇氏鍍鈦麻花鉆頭的鍍鈦工藝采用工業(yè)級鍍鈦化,使得在高速鋼基體表面形成一層致密的鍍鈦涂層。這種涂層使得鉆頭還具有更好的抗氧化性和熱穩(wěn)定性。全磨制工藝保證了鉆頭切削刃的鋒利度,數控精密磨制的后刃角確保了切削鋒利耐磨。在加工高溫合金、不銹鋼等材料時,鍍鈦麻花鉆頭的涂層能夠抵御高溫和磨損,減少切削過程中的鉆頭損耗。光滑的涂層表面降低了切屑與鉆頭之間的摩擦力,使排屑更加順暢,避免切屑粘連在鉆頭上,保證了鉆孔的精度和表面質量,延長了鉆頭的使用壽命,適用于對鉆頭性能要求較高的加工場合。順義區(qū)國產鉆頭廠家直銷

- 河南高鈷鉆頭推薦 2025-07-15

- 大興區(qū)蘇氏鉆頭什么牌子好 2025-07-15

- 北辰區(qū)加長鉆頭 2025-07-15

- 河北HSSE鉆頭廠家現(xiàn)貨 2025-07-15

- 陽江HSSE絲錐 2025-07-15

- 河西區(qū)涂層鉆頭按需定制 2025-07-15

- 內蒙古進口鉆頭采購 2025-07-15

- 津南區(qū)耐用鉆頭廠家 2025-07-15

- 和平區(qū)鍍鈦鉆頭批發(fā) 2025-07-15

- 內蒙古鉆頭哪里買 2025-07-15

- 湖北雙組份氣動膠槍硬包裝 2025-07-15

- 清遠組合螺絲廠家電話 2025-07-15

- 深圳尖角CBN砂輪供貨商 2025-07-15

- 邗江區(qū)五金碟形彈簧成本價 2025-07-15

- 濟寧靠譜的沖壓件加盟 2025-07-15

- 黑龍江庫存環(huán)槽鉚釘廠家供應 2025-07-15

- 廈門分離冷藏車離合器保養(yǎng) 2025-07-15

- 河南高鈷鉆頭推薦 2025-07-15

- 北京實用橡塑密封件多少錢 2025-07-15

- 熱熔式螺母供應商 2025-07-15